激光熔覆修复技术是一种材料表面改性材料技术。它是运用激光高功率密度光线,由激光加工系统在数控操纵下,在基材表面特定位置产生一层非常薄的微熔层,根据预设或同歩方法加上特殊成份的自熔合金粉,如镍基、钴基和铁基合金等,使他们以熔融状态匀称地铺展在零件表面并做到预订薄厚,与微熔的基材金属材料产生优良的冶金融合,而且相互间仅有不大的稀释度,在接着的凝结全过程中,在零件表面产生与基材彻底不同的,具备预订独特性能的作用熔覆材料层,进而能够彻底更改材料表面性能,最后促使价廉的材料表面得到 非常高的耐磨、耐蚀、耐热等性能。

依照材料加上方法的不同,激光熔覆的方式分成预设法和同歩送粉法。预置法顾名思义便是事先即将涂层的材料根据喷漆或粘接等方法置放在预处理过的基材表面,随后根据激光辐射开展重熔后再做适度的热处理;同歩送粉则是在预处理后的熔覆基材表面,将粉末立即喷漆在激光辐射所产生的挪动溶池上,涂层一次性成形。同歩送粉是激光熔覆技术的发展趋向,能够灵活运用激光动能,操纵工艺参数,提升 生产效率和覆层品质。可是同歩送粉对粉末的顆粒粒度分布、流通性等层面也有规定,必须依据详细情况而定。

在激光熔覆的研究中,材料研究是一个关键方向,重在研究各种加上材料与具体应用场景中零部件的相容性。

铁基合金粉末适用规定部分耐磨并且容易形变的零件。

钴基合金粉末具备优良耐热性能,耐磨耐蚀也较强,常见于石化和冶金行业。

陶瓷材料在高溫底下较高的强度,耐热性好,化学可靠性高,常见于规定耐磨、耐蚀、耐热和抗氧化性的零件。

因为单一材料在拖动磨损、冲击磨损和磨粒磨损严重的状况下能无法满足应用工况的规定。因而,金属涂层与陶瓷涂层的复合型应用变成研究网络热点,现有钢、钛合金及铝合金表面激光熔覆多种多样瓷器或金属陶瓷涂层的研究。

与别的传统表面解决技术对比,激光熔覆具备其特点和优点:

冷却速度快(达到10^6℃/s),属于凝结全过程,容易获得细晶机构或造成平衡态所没法获得的新相,如非稳相、非晶态等;

涂层稀释率低于5%,与基材呈坚固的冶金融合或页面扩散融合,得到 涂层成份和稀释度可控的优良熔覆层,确保性能不霉变;

选用高功率密度熔覆,加温速度快,对基材的热键入、热危害区和畸变较小;

粉末挑选基本上沒有任何限定,能够在低溶点金属表面熔敷高溶点铝合金;

熔覆层的薄厚及强度范畴大,且熔覆层外部经济缺点少,性能更优质;

工艺全过程选用数控操纵,无触碰解决,自动化技术实际操作,便捷、灵便,可预测性强。

激光熔覆在工业中的典型运用

激光熔覆这类修复与再生产的工艺,一是加强作用,能够根据熔覆层提高基材性能;二是修复作用,关键反映在修复材料表面的孔眼和裂痕,修复已磨损零件的几何图形规格和性能,对基本上全部机械制造业拥有 十分大的运用价值。

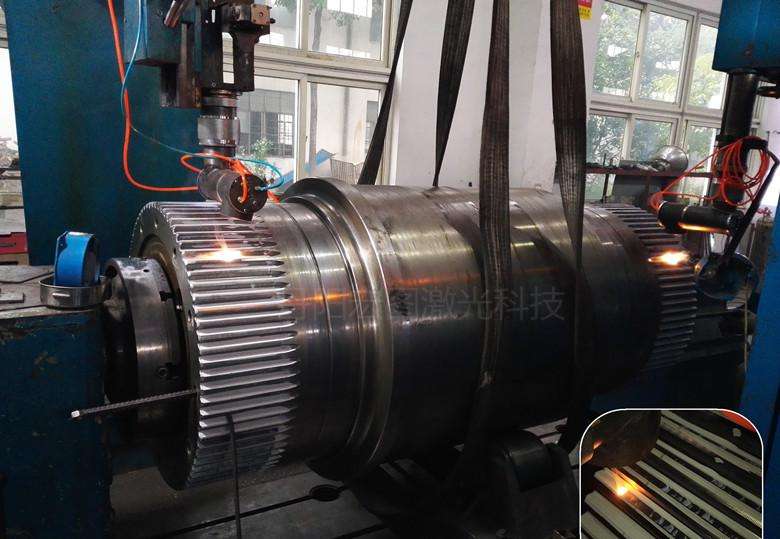

在石矿、化工厂、冶金、电力、混凝土等机械设备领域中,燃机转子轴颈和叶片、轧辊轴颈、钢厂的牌坊待会伴随着使用时间而脆化毁坏。这种零部件因为长期性承担着天然气高温高压及其浸蚀物质,再加上容积负载造成的机械设备地应力功效,损害多数产生在表面或表面刚开始,而失效模式主要是內部金属零部件的破裂和裂开、磨损或浸蚀严重至部分脱落。因而运用激光熔覆技术加强零部件表面性能可以合理增加使用期,而在规律性维修全过程中,还能够根据表面再生产技术对损伤位置开展挽救。

针对燃气轮机和蒸汽轮机而言,无效位置常产生在热端构件,如转子、叶片和喷头。其产生在叶片根处的开裂是不能修复型,而产生在叶片内孔或根处的损害便可根据修复后完成再运用。其次,用以柴油发电机的叶片通常工程造价极高,将修复后的叶片重新安装再运用,将大大的地减少发电厂的发电量成本费。

在汽车制造领域,20世纪80年刚开始,欧美日俄及其我国等我国就已刚开始应用激光熔覆来加强汽车零部件。根据此技术,做到了节省价格昂贵合金制品,减少生产成本的目地。一样汽车模具在应用中的磨损、浸蚀、触碰疲惫而造成 的无效还可以根据该技术容光焕发新生儿。

总而言之,无论是零件在服役前的表面加强,還是服役后产生故障开展修复,其传统的加工方法关键有表面热处理、表面渗氮或高频淬火、热喷涂、喷焊等。伴随着加工技术的持续升級和改善,激光挪动再生产技术(激光熔覆)慢慢获得广泛应用。